Diamant als nächster Quantensprung in der Halbleitertechnologie

- Einblicke

- Unkategorisiert

-

Sep. 04

- Share post

Jenseits von SiC: Diamant als nächster Quantensprung in der Halbleitertechnologie

Der unaufhaltsame Drang nach Fortschritt

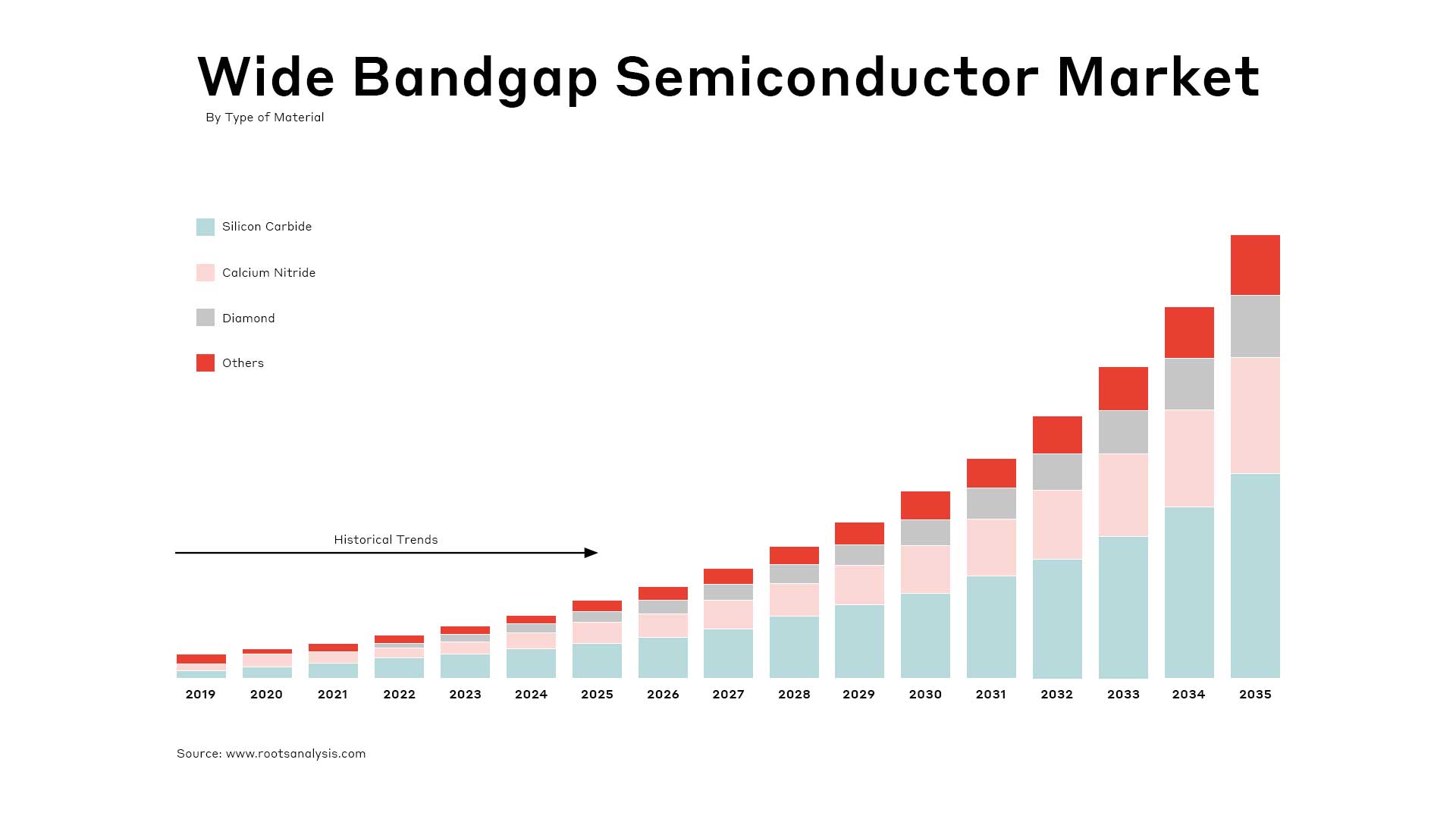

Halbleitermaterialien stossen seit jeher an Leistungsgrenzen – thermische Limits, Schaltverluste und Durchbruchspannungen setzen etablierten Technologien letztlich Schranken. Silizium nähert sich diesen Grenzen insbesondere in Hochleistungs- und Hochfrequenzanwendungen. Während Wide-Bandgap-(WBG)-Materialien wie SiC und GaN die Leistungsfähigkeit erweitert haben, treten ihre physikalischen und wirtschaftlichen Einschränkungen zunehmend deutlich zutage. Auf der Suche nach transformativen Fortschritten rückt Diamant als ernstzunehmender Kandidat für den nächsten Materialdurchbruch in den Fokus.

Was das heutige Innovationstempo auszeichnet, ist seine Geschwindigkeit. Halbleiterentwicklungen, einst langsam und linear, schreiten nun durch globale Zusammenarbeit, Rapid Prototyping und Hochdurchsatz-Experimente voran. Diese Beschleunigung verkürzt Entwicklungszyklen, erhöht aber auch den Druck auf Lieferketten, Prozessstabilität und Zuverlässigkeit. Skalierbare, anwendungsgetriebene Entwicklung ist heute unabdingbar für den Erfolg neuer Materialien.

Jeder Generationswechsel erforderte nicht nur wissenschaftliche Entdeckungen, sondern auch Fertigungsreife – insbesondere bei Oberflächenpräparation, Defektkontrolle und Wafer-Skalierbarkeit. Diese oft im Hintergrund wirkenden Technologien sind entscheidend, um Materialien vom Labor in den Markt zu bringen.

Von Silizium zu SiC – Eine Entwicklung im Bandgap

Die Dominanz von Silizium beruhte auf seiner Verfügbarkeit, dem handhabbaren Bandgap (1,1 eV) und der Kompatibilität mit etablierten Prozessen. Es bildete die Grundlage für CMOS-Logik und mittelspannungsfähige Bauelemente in verschiedensten Branchen. Doch steigende Anforderungen an höhere Spannungen, schnellere Schaltvorgänge und bessere thermische Eigenschaften – vor allem in Automobilindustrie, Industrieanwendungen und erneuerbaren Energien – offenbarten die Grenzen von Silizium. Siliziumkarbid (SiC) mit einem weiteren Bandgap von ~3,3 eV bot höhere Durchbruchfelder, erhöhte Betriebstemperaturen und überlegene Wärmeleitfähigkeit, wodurch es sich ideal für die Leistungselektronik eignete (Tian et al., 2021). Anfangs standen Defekte im Substrat, Polytyp-Kontrolle und begrenzte Wafergrössen der Zuverlässigkeit im Weg.

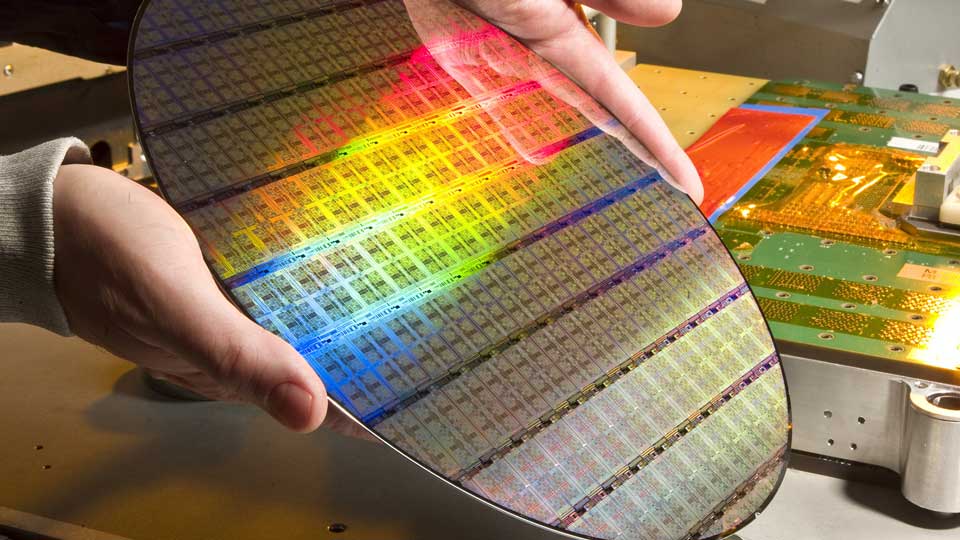

Fortschritte beim Physical Vapor Transport (PVT), Defektreduktion und der Qualität von 4H-SiC-Substraten machten die Massenfertigung möglich. Die Einführung von 150-mm- und 200-mm-Wafern verbesserte zudem die Skalierbarkeit. Kontrolliertes epitaktisches Wachstum ermöglichte Bauelemente wie Trench-MOSFETs und Schottky-Dioden (Kimoto & Cooper, 2014).

Auch die Bearbeitung entwickelte sich weiter. Das Sägen, Schleifen und Planarisieren von SiC erforderte spezialisierte Werkzeuge und CMP-Prozesse, um die Oberflächenintegrität und den nachfolgenden Ertrag sicherzustellen. Enge Zusammenarbeit mit Oberflächentechnologie-Experten führte zur Verfeinerung von Poliersuspensionen, Pads und Reinigungstechniken, um diese anspruchsvollen Spezifikationen zu erfüllen.

Das Diamant-Versprechen

Da die Anforderungen an Halbleiter über die Grenzen von SiC hinausgehen, richtet sich der Blick nun auf Diamant – ein Material, das Leistungsfähigkeit und Haltbarkeit neu definieren könnte. Diamant bietet die extremsten Halbleitereigenschaften: ein ultraweites Bandgap von 5,5 eV, Wärmeleitfähigkeit über 2000 W/mK, hohe Ladungsträgermobilität, Strahlenhärte und chemische Stabilität (May, 2000; Isberg et al., 2013). Diese Eigenschaften machen ihn zum idealen Kandidaten für die nächste Generation von Hochleistungs-, Hochfrequenz- und Extremumgebungs-Elektronik.

Doch es gibt erhebliche Hürden. Hochwertiger Diamant wird mittels mikrowellenunterstützter Plasma-CVD auf HPHT-Saatkristallen gezüchtet – ein langsamer, teurer Prozess mit kleinen Substratgrössen. Polykristalliner Diamant ist zwar skalierbarer, leidet jedoch unter Körnergrenzen, die die Leistung beeinträchtigen.

Auch das Dotieren bleibt schwierig. Während Bor p-Typ-Leitfähigkeit ermöglicht, ist n-Typ-Dotierung aufgrund tiefer Donatorniveaus (>0,5 eV) ineffizient, was den Aufbau effektiver p-n-Übergänge verhindert (Umezawa et al., 2023). Ebenso komplex ist die Oberflächenbearbeitung: Aufgrund der Härte von Diamant sind konventionelles Schleifen und CMP für die geforderten ultrasauberen Oberflächen unzureichend. Jüngste Fortschritte im chemomechanischen Polieren mit kontrollierter Oxidation und weichen Pad-Systemen liefern vielversprechende Ergebnisse, erfordern aber exakte Prozesskontrolle, um Defekte zu vermeiden (Zhu et al., 2021).

Damit Diamant Erfolg hat, sind Durchbrüche in skalierbarer, reproduzierbarer Oberflächenbearbeitung unerlässlich. Forschung an Wafer-Planarisierung im Massstab, Messtechnik und Defektkontrolle ebnet dem Material allmählich den Weg (Balmer et al., 2009).

Blick nach vorn – Von der Theorie zur Praxis

Die aussergewöhnlichen Eigenschaften von Diamant sind im Labor nachgewiesen, doch die kommerzielle Nutzung steht vor Hürden bei Skalierbarkeit, Integration und Kosten. Im Gegensatz zu Silizium oder SiC erfordert Diamant neue Ansätze entlang der gesamten Wertschöpfungskette – von Wachstum über Dotierung bis hin zu Metallisierung und Packaging.

Kurzfristig spielt Diamant eine Schlüsselrolle als passive thermische Managementschicht. GaN-on-Diamond-Architekturen nutzen seine aussergewöhnliche Wärmeleitfähigkeit, um Wärmeabfuhr und Zuverlässigkeit in HF- und Hochfrequenzbauelementen zu verbessern (Isberg et al., 2013).

Aktive Bauelemente – Schottky-Dioden, MOSFETs und Feldeffekttransistoren – sind bereits gebaut, doch das Fehlen effizienter n-Typ-Dotierung verhindert vollständige CMOS-Schaltungen (Umezawa et al., 2023). Derzeit eignet sich Diamant für unipolare oder hybride Designs, insbesondere vertikale Bauelemente, die von seinem hohen Durchbruchfeld profitieren.

Bearbeitungshürden bestehen fort. Wafer-Uniformität, Defektkontrolle und präzise Oberflächenbearbeitung bleiben zentrale Herausforderungen. Messtechnik zur Erkennung von Subsurface-Defekten befindet sich noch in Entwicklung, und die Skalierung auf grössere Wafergrössen erfordert sowohl Materialinnovationen als auch verfeinerte Prozesskontrolle.

Forschungsgruppen und Industriekonsortien treiben automatisiertes Polieren, Closed-Loop-Regelungen und hybride chemomechanische Verfahren voran, die auf das einzigartige Verschleissverhalten von Diamant abgestimmt sind (Chicot et al., 2024). Diese Innovationen ermöglichen erste Wafer-Prototypen im Massstab.

Letztlich hängt die Zukunft von Diamant davon ab, wie gut es sich in bestehende Halbleiter-Ökosysteme integrieren lässt, ohne vollständige Prozessüberholungen zu erfordern. Ähnlich wie bei SiC wird die Entwicklung wahrscheinlich durch kontinuierliche Verbesserungen bei Substratqualität, Automatisierung und Packaging vorangetrieben – getragen von Expertise in der Bearbeitung ultraharter Materialien.

Pureons Weg

Als führender Hersteller von Präzisions-Bearbeitungskonsumgütern für eine Vielzahl von Materialien arbeitet Pureon aktiv an neuen Produkten, um die Herausforderungen bei der Bearbeitung von Diamantsubstraten zu meistern. Die Entwicklung neuer Pads und Suspensionen für Diamant erfordert eine sorgfältige Abstimmung von Schleifpartikeltypen, -grössen und -chemien, um Material effizient von dieser extrem harten Oberfläche abzutragen.

Entscheidend ist dabei das Gleichgewicht zwischen Materialabtragsrate und Oberflächenrauheit, um Subsurface-Schäden zu vermeiden und die Diamantqualität zu erhalten. Es ist ein äusserst anspruchsvoller Prozess – doch dank seiner langjährigen Erfahrung in der Herstellung von Diamant-Abrasiven sowie in der Entwicklung von Verbrauchsmaterialien für andere harte Materialien wie Saphir und SiC ist Pureon einzigartig qualifiziert, diese Aufgabe zu meistern.

Referenzen

Balmer, R. S., Brandon, J. R., Clewes, S. L., Dhillon, H. K., Dodson, J. M., Friel, I., … & Scarsbrook, G. A. (2009). Chemical vapour deposition synthetic diamond: Materials, technology and applications. Journal of Physics: Condensed Matter, 21(36), 364221. https://doi.org/10.1088/0953-8984/21/36/364221

Isberg, J., Gabrysch, M., Twitchen, D. J., & Whitehead, A. J. (2013). Diamond for electronic devices. Semiconductor Science and Technology, 28(8), 085011. https://doi.org/10.1088/0268-1242/28/8/085011

Kimoto, T., & Cooper, J. A. (2014). Fundamentals of Silicon Carbide Technology: Growth, Characterization, Devices and Applications. Wiley.

May, P. W. (2000). Diamond thin films: A 21st-century material. Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, 358(1766), 473–495. https://doi.org/10.1098/rsta.2000.0531

Tian, R., Ma, C., Wu, J., Guo, Z., Yang, X., & Fan, Z. (2021). A review of manufacturing technologies for silicon carbide superjunction devices. Journal of Semiconductors, 42(6), 061801. https://doi.org/10.1088/1674-4926/42/6/061801

Umezawa, H., Makimoto, T., & Shikata, S. (2023). Progress and challenges in diamond semiconductor devices. Japanese Journal of Applied Physics, 62, SC0802. https://doi.org/10.35848/1347-4065/acf9f2

Zhu, T., Li, X., & Guo, D. (2021). Polishing of synthetic diamond substrates: Advances and challenges. Precision Engineering, 68, 126–134. https://doi.org/10.1016/j.precisioneng.2020.12.003